Меткие земли: 3D-печать редкими элементами улучшит двигатели и электронику

Российские ученые предложили технологию производства магнитных материалов с редкоземельными элементами с помощью 3D-печати. Метод позволит серийно производить изделия со сложной внутренней структурой и конфигурацией силовых полей, что улучшит их свойства. Материалы востребованы в высокотехнологичных отраслях промышленности — авиации, космонавтике, медицине и других. Изготовленные таким образом магниты могут служить десятилетиями и столетиями, отмечают эксперты.

Как редкоземельные элементы и 3D-печать улучшат магниты

Ученые из Уральского федерального университета и Института физики металлов Уральского отделения РАН создали технологию 3D-печати высокоэнергетических постоянных магнитов с применением редкоземельных металлов. Проект реализован под руководством частного учреждения «Наука и инновации» (входит в «Росатом») в рамках единого отраслевого тематического плана госкорпорации.

Как объяснили разработчики, постоянные магниты — это изделия, которые могут создавать вокруг себя магнитное поле и поддерживать его продолжительное время, не расходуя при этом энергию. Вместе с тем добавки редкоземельных металлов в пять-шесть раз увеличивают энергетическую емкость электромагнитных систем и повышают их устойчивость к высоким температурам и агрессивным средам.

Новый способ дает возможность изготавливать магниты на базе неодима и железа. При этом добавки двух типов позволяют получить улучшенные свойства. В первом случае за счет добавления празеодима, тербия и диспрозия ученые получают материалы, которые работают при 200 градусах, а во втором — примесь самария и кобальта позволяет изделиям функционировать при 550 градусах .

— На данном этапе ученые исследуют магнитные эффекты на уровне нанометров. В свою очередь, 3D-печать позволяет добиться точности изготовления в несколько микрон. Управление магнитными полями на таких масштабах дает возможность добиться совершенно новых энергетических показателей электромагнитных устройств. При этом снижаются потери КПД за счет снижения вихревых токов в процессе эксплуатации,— объяснил «Известиям» первый заместитель директора частного учреждения «Наука и инновации» Алексей Дуб.

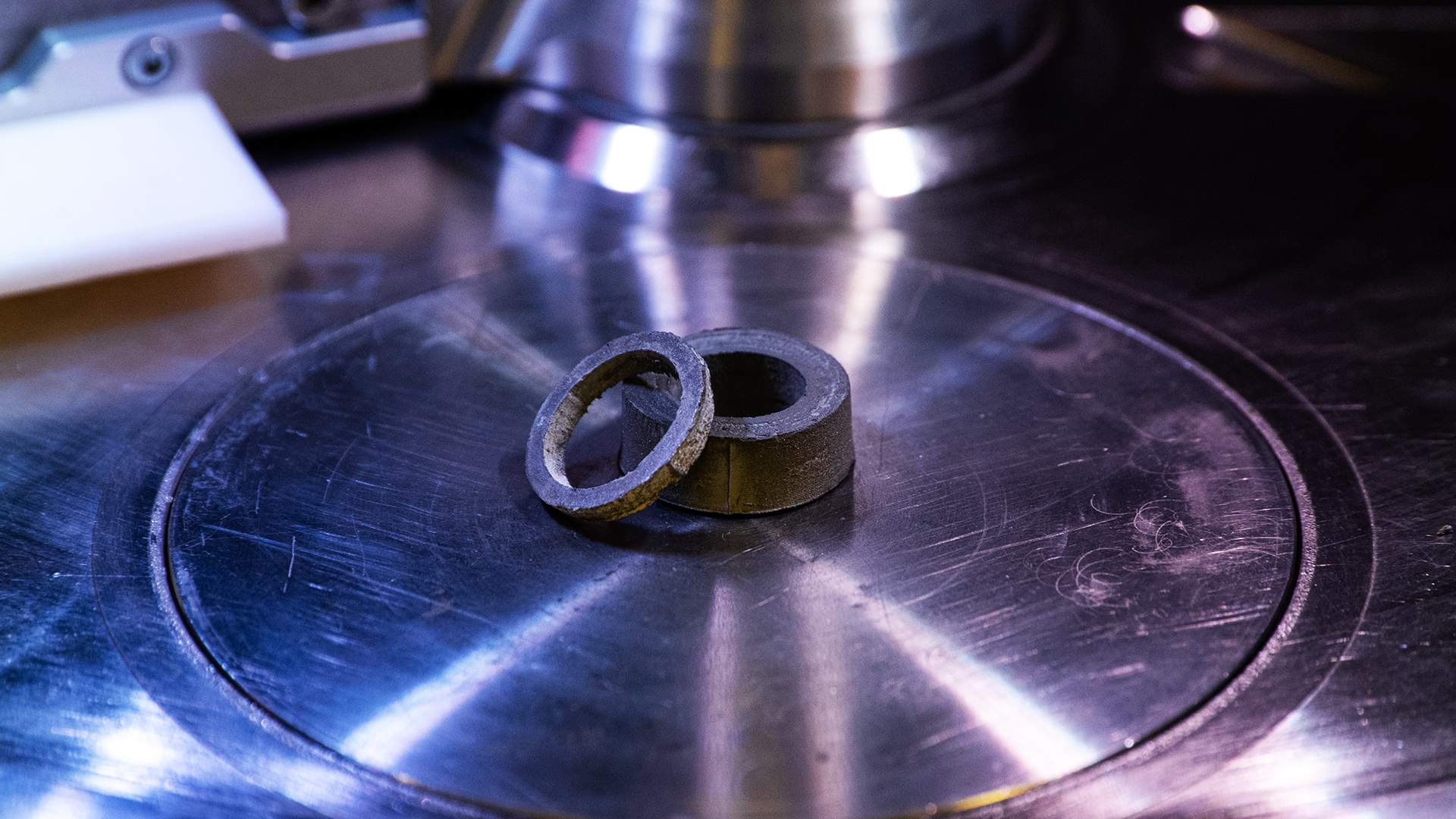

Он отметил, что предложенные аддитивные технологии помогут поставить изготовление сложных умных электромагнитных систем на поток. В настоящее время разработчики получили постоянные магниты размером 10х10x3 мм. Это средний типоразмер, но при необходимости изделия можно увеличить или уменьшить.

В каких отраслях востребованы магниты

Для сравнения: в современных смартфонах в устройствах динамиков, микрофонов, вибродатчиков используют устройства размером около 1 куб. мм, а в роторах двигателей электромобилей — изделия с параметрами порядка 50х50x20 мм.

— Постоянные магниты с редкоземельными металлами, в особенности из самарий-кобальта, востребованы в авиастроении, космической сфере. То есть там, где всё должно работать надежно, без сбоев. Кроме того, в современных электрокарах также стали использовать постоянные магниты. Это позволило уменьшить размер двигателей, их вес, увеличить износостойкость и КПД на 10–15%, — сообщил руководитель исследовательского коллектива, завкафедрой магнетизма и магнитных наноматериалов УрФУ Алексей Волегов.

Предложенные по разработанной технологии магниты не уступают мировым аналогам, а по некоторым характеристикам и превосходят их, уточнил ученый. Такие изделия могут служить на протяжении десятилетий и даже столетий.

По словам Алексея Дуба, в настоящий момент специалисты «Росатома» проектируют разделительное производство на Соликамском магниевом заводе, где из группового концентрата будут выделять редкоземельные металлы магнитной группы. Таким образом, в России будет реализован полный цикл производства постоянных магнитов и продукции из них.

— Магнитные материалы играют ключевую роль в различных отраслях. В электронике их используют при производстве сердечников для трансформаторов, а также в электроинструментах. Энергетики применяют их в генераторах и двигателях, включая оборудование для ветряных и солнечных электростанций. Автомобилестроение внедряет магнитные материалы в системы управления, датчики и беспилотные технологии. Отдельное направление — авиационные дроны, где они необходимы для создания бесщеточных электродвигателей и сервоприводов, — объяснил директор Центра компетенций беспилотных авиационных систем МГТУ им. Н.Э. Баумана Алесь Логинов.

По его словам, в России сильная научная школа в сфере исследования магнитных материалов, однако потенциал отечественных разработок раскрыт не в полной мере из-за недостаточного спроса на них со стороны промышленности.

Для развития этих направлений необходимо увеличить финансирование исследований и стимулировать внутренний спрос, чтобы производство магнитных материалов стало экономически целесообразным, отметил эксперт. Также существенную роль играет развитие сырьевой базы. Наконец, следует активнее выходить на международные рынки, развивая партнерство с зарубежными производителями и продвигая российскую продукцию за рубежом.

— В современной промышленности магнитные свойства материалов реализованы в самых разнообразных видах. Например, в двигателях электромагнитные силы задействуют для преобразования энергии в движение без трения, — пояснил доцент кафедры технологии материалов электроники НИТУ МИСИС Андрей Миронович.

В устройствах памяти магнитный момент применяют в качестве носителя информации, а в медицине магнитные наночастицы используют для адресной доставки лекарств в больные клетки или нагревают определенные участки тканей, добавил он. Кроме того, в различных фильтрах магнитные частицы очищают воду от тяжелых металлов. Во всех этих областях редкоземельные элементы усиливают магниты, повышая их полезные свойства, заключил эксперт.